哎呀,不知道各位工程师朋友有没有遇到过这种抓狂时刻:产线上跑得正欢,那台负责质检的“机器眼睛”突然就卡顿了,传回来的图像拖影拖得一塌糊涂,要不就是直接掉线摆烂,整个生产线都得停下来等它。这耽搁的可不只是时间,那是白花花的银子啊!-1

过去啊,很多厂子里用的要么是传不了太远、多装几台就打架的USB相机,要么就是带宽有点跟不上的传统千兆网相机。碰上现在3C电子、新能源电池这些行当,零件越来越精密,生产节奏快得飞起,对“看”得清、“看”得稳、“看”得快的要求那是翻了倍地涨-1。这可咋整?说白了,就是咱们的视觉系统得升级,得换上一双更靠谱的“火眼金睛”。

这时候,网口工业相机的价值就凸显出来了。它可不是简单换个接口,而是给视觉系统通了条“高速智慧网”。最新的2.5G网口型号,带宽比老的千兆网提升了2.5倍,以前传一张高清大图可能要“等一等”,现在能“秒过”,完美应对高像素、高帧率的挑战,让飞拍和精密检测的图像都清晰无拖影-1-2。更重要的是,它的抗干扰能力和远距离传输稳定性,在环境复杂的车间里尤其管用,一根网线就能走天下,再也不用为信号不稳、动不动掉线而提心吊胆了-4。

咱不说那些高大上的术语,就说说实际好处。首先,布线和集成省心太多了。很多新一代的网口工业相机都支持PoE供电,就是一根网线,既传数据又供电-2-4。你想想,这得省多少事?少了专门的电源线,设备更简洁,安装维护也方便,成本自然就下来了。像埃科光电新出的UB系列,就同时提供了USB3.0和2.5G网口两种选择,让你可以根据实际项目需求灵活搭配-2。

稳,才是工业级的灵魂。车间里各种电机、变频器开着,电磁环境复杂得很。专业的网口工业相机在设计上就考虑了这些,比如采用坚固的M12工业接口,具备优异的抗电磁干扰能力,能在振动环境下稳定工作,有的防护等级甚至达到IP67,防尘防水,经得起折腾-4。像Orbbec的Gemini 335Le立体相机,就是靠工业级以太网设计,在自动导引车(AMR)和机械臂这些动态场景里,确保3D数据流稳定可靠-4。

再者,为未来留足了空间。现在主流是2.5G,但技术跑得更快。像堡盟(Baumer)已经推出了万兆(10 GigE)铜缆网口相机,带宽高达1.1GB/s,是传统千兆网的十倍-5。这为将来使用更高分辨率的传感器(比如6500万像素)、处理更庞大的图像数据铺平了道路。而且,像精确时间协议(IEEE 1588)这类技术的支持,能让多台相机实现微秒级同步,对于大型多相机检测系统来说,简直是福音-5。

看到这儿,可能有人觉得,参数这么多,我该咋选?别急,咱们抓大放小。选型这事儿,就跟找对象一样,没有“最好”,只有“最合适”。

先看速度和分辨率:如果你的产线速度极快,或者需要检测肉眼难见的微小缺陷(像锂电池的微裂纹-1、半导体芯片的焊接点-5),那么高帧率、高分辨率的网口工业相机是刚需。关注相机传感器的像元尺寸和全局快门性能,像元越小、全局快门,越能保证高速下的图像清晰不变形-1。

再看现场环境:工厂环境恶劣,油污、灰尘、水汽多?那就认准高防护等级(IP65/67/69K)和宽温设计(比如-30°C到70°C)的型号-5。需要长距离传输(超过几十米)或者多相机组网?以太网接口的天然优势就在这里,比USB强得多-3-10。

想想功能集成:现在的相机越来越智能,很多功能可以集成在内。比如,有的相机自带多路I/O和通信接口(如RS232、I2C),能直接控制光源、联动传感器甚至驱动自动对焦镜头,省去额外控制器的成本和复杂度-9。还有的相机内置了强大的ISP图像处理算法,能直接在相机端完成色彩校正、降噪等操作,减轻后端工控机的压力-1-2。

总而言之,从传统千兆网到2.5G,再到万兆,网口工业相机的进化之路,核心就是围绕工业现场 “更快、更清、更稳、更聪明” 的需求在奔跑。它不再只是一个简单的图像采集头,而是逐渐成为一个集数据采集、预处理和智能控制于一体的边缘节点-8。投资一双好的“工业之眼”,解决的可是生产质量和效率的核心痛点,这笔账,怎么算都划得来。

网友“奔跑的蜗牛”问:

看了文章很受启发!我们公司是做食品包装检测的,产线速度中等,但环境潮气有点重。目前用的USB相机偶尔会受干扰。想升级成网口相机,在2.5G和普通千兆网之间纠结。能不能具体说说,像我们这种情况,上了2.5G到底能带来哪些肉眼可见的改善?值不值得多花那些预算?

答:

这位朋友你好!你提的这个问题非常实际,很多做食品、包装这类传统行业升级的朋友都会遇到。咱们直接说大实话:对于中等速度的产线,从USB换到千兆网口相机,稳定性的提升可能就是“肉眼可见”的第一大改善。告别因线缆稍长或干扰导致的偶然掉帧、图像抖动,检测连续性会上一个台阶-4。

那为什么还要考虑2.5G呢?关键在于“潜力”和“体验质变”。虽然你现在速度中等,但2.5G网口相机通常搭载的是更新一代、性能更好的传感器。它带来的不仅是2.5倍的带宽,往往伴随着更高的分辨率和更优秀的图像质量-1-2。这意味着:

你看得更细了:可能原来只能检测包装袋封口是否严密,现在能清晰看到印刷日期是否有轻微喷码残缺、图案色彩是否有偏差。检测精度的提升,直接关乎品牌口碑。

处理更从容了:你可以启用相机内更丰富的ISP(图像信号处理器)功能,比如实时进行锐化、降噪或色彩增强-1-2。这样传给电脑的图像已经是“优化版”,软件分析更准确、更快,整体系统响应速度感觉会流畅很多。

为未来投资:万一以后产线提速,或者你想增加一个检测工位(如同时检测瓶身和瓶盖),2.5G的带宽余量能保证系统轻松应对,无需再次更换核心硬件。

潮湿环境不用担心,选择防护等级IP65或以上的工业相机型号即可-5。所以,如果预算允许,直接上2.5G是一个更具前瞻性的选择,它买的不仅是当前稳定,更是未来几年更高的检测质量和系统扩展空间。这笔投资,均摊到每年,其实很值。

网友“光影捕手”问:

我是做机械臂视觉引导的,经常需要在机械臂上安装相机。空间特别紧凑,对相机的体积、重量和线缆灵活性要求很高。听说现在有那种超级小的相机,还有MIPI接口转以太网的方案-7,这和传统的网口工业相机比,哪个更适合我们?

答:

“光影捕手”你好,你这个场景非常典型,属于对相机“身材”和“布线”要求极高的高端应用!你提到的两种技术路线,恰恰代表了当前的两个发展方向。

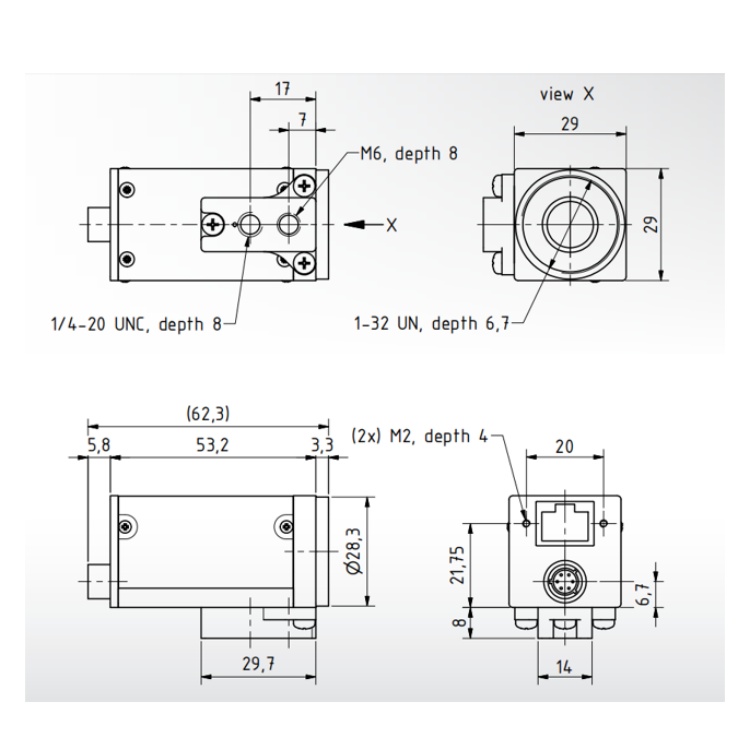

传统工业网口相机的紧凑化:这是非常成熟可靠的选择。许多厂商都推出了尺寸极小的网口相机,比如度申的RGS系列尺寸仅为29×44×50毫米-1,非常轻巧。它们通过坚固的工业接口和标准的GigE Vision协议,能提供稳定可靠的长距离传输,直接兼容主流的视觉软件(如HALCON-7),开发集成速度快。对于绝大多数机械臂应用,这类相机是稳妥、高效的首选。

MIPI相机+转换方案(新技术前沿):这正是你提到的后者。它的核心优势是 “体积极致小” 。比如日本CIS公司基于MIPI A-PHY标准新发布的摄像头模组,尺寸只有22mm立方-7,比传统相机小一半以上,非常适合嵌入到机械臂末端极其有限的空间里。MIPI接口本身功耗低、带宽高,但传输距离短。现在通过Valens等公司的芯片组,可以将其转换成标准的10G GigE Vision信号输出-7。这相当于结合了小体积和网口的远距离传输优势。

怎么选? 如果你的项目对体积重量有极致要求,且愿意尝试新技术以获得更大竞争优势,可以关注MIPI A-PHY转以太网这套新方案-7。如果追求的是技术成熟、开箱即用、供应链稳定,并且现有相机尺寸已能满足,那么选择知名品牌的超紧凑型网口工业相机,风险更低,项目落地更快。目前,后者仍然是市场主流,但前者代表了一种高度集成化的未来趋势。

网友“稳如泰山”问:

我们车间有多条产线,每条线都要用多台相机同步拍照。现在最大的烦恼不是单机性能,而是多相机之间协同和系统太复杂,布线像蜘蛛网,调试起来头疼。网口相机在多相机同步和系统简化方面,有什么绝活吗?

答:

“稳如泰山”老哥,你这个问题问到了大规模视觉系统集成的痛点上!多相机协同,确实是网口工业相机发挥其“网络”属性的主战场,它的几个“绝活”正好能治你的病:

同步绝活:硬件级精准同步。高级的网口工业相机支持IEEE 1588(PTP)精确时间协议。简单说,就是通过网络,给所有相机下发一个统一、精确到微秒级的“北京时间”-5。这样一来,不同产线、不同位置的相机都能在完全相同的时刻曝光拍照,对于需要多角度拼接测量或对比分析的场景,数据在时间维度上完美对齐,价值巨大。

布线绝活:一线多能,简化网络。利用PoE(网线供电)和工业交换机,你可以用一根标准的网线,同时解决相机供电、数据通信和触发信号传输(通过协议命令)。这能极大减少从控制柜拉出的线缆种类和数量,现场清爽多了-2-4。对于需要长距离传输的产线,以太网可以轻松延伸到100米,中间用交换机扩展,比USB等方案灵活、稳定得多-3-10。

管理绝活:集中配置与诊断。所有相机都在同一个以太网络上,你可以在一台工控机上,用统一的软件(如GenICam兼容软件)发现、配置、监控所有相机。批量修改参数、固件升级都非常方便。一些相机还支持高级链路诊断功能,能提前预警网络连接的健康状态,实现预防性维护,让你的系统真正“稳如泰山”-7。

所以,对于你的多产线多相机项目,选择一套支持PTP同步、PoE供电的网口工业相机方案,并结合合理的工业网络拓扑设计,能从根源上减少布线复杂度和调试难度,让整个视觉系统从一个“设备集合”变成一个真正可管理、可协同的“智能网络”。