哎,每次提到工业相机的硬件电路设计,不少工程师朋友可能都有一肚子苦水要倒。这活儿吧,远不止是把几个芯片和电阻电容焊到一起那么简单,它更像是在噪声、功耗、稳定性和成本这几根钢丝上跳芭蕾,一个不留神,项目就得推倒重来。今天,咱就来唠点实在的,掰开揉碎说说这里头的门道,希望能给正在埋头画板子、调电源的你,点亮一盏小灯。

一、万恶之源:电源电路设计,稳定是头等大事

要说硬件电路里最让人头疼的,电源设计绝对排第一。工业相机那颗“心脏”——CMOS图像传感器——可娇贵着呢。它通常需要多路供电,比如模拟部分(AVDD,常是3.3V)、像素或接口部分(OVDD,1.8V或3.3V)和数字部分(DVDD,1.2V或1.8V)-5。每一路都不是接上电就行,讲究可多了。

第一是低噪声。模拟电源轨对噪声最敏感,像素轨次之-5。电源上的任何一点微小纹波,都可能被传感器捕捉到,在最终图像上表现为固定的亮点、暗带或者“雪花”,专业上叫信噪比(SNR)降低。有些高端传感器为了极致降噪,甚至要求在电源引脚前放置高达250µF的大容量旁路电容-5。这就要求你的电源芯片不仅输出要干净,动态响应还得快,不然带上大电容就振荡给你看。

第二是上电时序。先给模拟部分供电,还是先给数字部分供电?顺序搞错了,传感器可能直接“罢工”不启动,或者性能异常。这个时序必须严格按照传感器数据手册来,用专门的电源时序管理芯片或者通过FPGA精确控制,马虎不得。

第三是散热与效率。现在的工业相机越做越小,像个25mm的小立方体都很常见-5。在这么紧凑的空间里,电源转换效率低就意味着热量积聚,热量一上来,传感器性能漂移、色彩滤镜特性变化,问题接踵而至。所以,选择高效率的DC-DC转换器和LDO,并进行精心的热设计,是保证长期稳定运行的关键。像德州仪器(TI)等厂商提供的专门针对图像传感器的电源解决方案,就非常值得参考-5。

二、信号的旅程:从光子到数字的精致调理

传感器接口电路,是光信号转化为电信号后经历的第一段旅程,这里处理得好不好,直接决定了图像的“原始素材”质量。

传感器驱动时钟要像瑞士钟表一样精准稳定。任何抖动(Jitter)都会导致像素采样时刻的误差,产生图像模糊。通常需要用FPGA或专用时钟芯片产生低抖动的差分时钟(如LVDS)来驱动传感器。

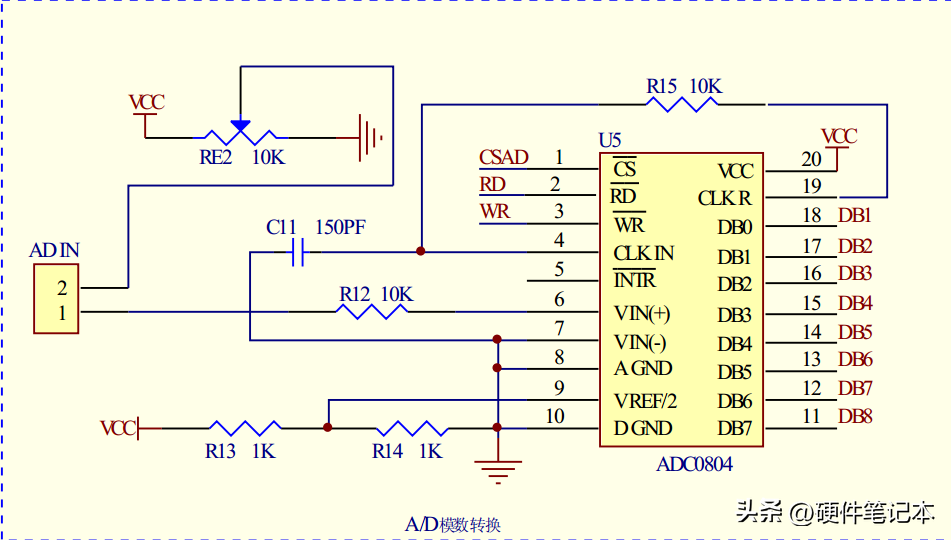

模拟信号链(对于输出模拟信号的传感器)是关键中的关键。传感器出来的微弱信号,要先经过低噪声的模拟前端(AFE)进行放大和调理。这里的运放要选择低噪声、高带宽的型号,布局布线更要讲究,必须远离任何数字噪声源,做好屏蔽和接地。信号随后进入高速高精度的ADC,转换为数字信号。ADC的位数(如12bit、14bit)决定了图像的灰度层级,其采样速率则需与传感器像素输出速率完美匹配。

数字信号接口(对于直接输出数字信号的传感器)同样挑战不小。像MIPI CSI-2、LVDS这类高速串行接口,动辄几百兆甚至上Gbps的速率,对PCB设计提出了极高要求。必须进行严格的信号完整性(SI)仿真,控制好阻抗匹配、等长布线,防止数据误码。这时候,一本内容扎实的工业相机硬件电路设计书往往会用大量篇幅,结合实例讲解这些高速电路的布局布线规则与仿真方法,这可比自己摸索踩坑要高效得多-1。

三、大脑与神经:控制核心与系统通信

如果说传感器是眼睛,那处理核心就是大脑。这个大脑现在越来越流行用FPGA或SOPC(可编程片上系统)来担当-1-7。

用FPGA的好处太多了。它可以通过硬件并行处理的方式,实时完成Bayer插值、降噪、格式转换等图像预处理算法,速度远超通用处理器-7。它还能灵活地产生各种传感器所需的控制时序,并集成DDR内存控制器、千兆以太网(GigE Vision)、USB3.0(USB3 Vision)或CoaXPress等通信协议的核心-2-7。这样一来,整个相机的主控电路就高度集成在一块芯片上,系统既可靠又紧凑。

通信接口的选择是硬件设计的前置决策。GigE 适合长距离传输,但协议栈处理会占用部分CPU资源;USB3.0 即插即用方便,但传输距离受限;CoaXPress 能同时传输数据、提供电源和控制信号,性能强悍但成本也高-2。硬件电路需要根据选定的接口协议,设计对应的PHY电路、变压器网络和连接器,确保电气兼容性和抗干扰能力。

四、接地与“玄学”:环境适应性与可靠性设计

工业相机可不是在实验室里摆着的,它得在工厂现场活下来。振动、高温、潮湿、电磁干扰……全是敌人。

机械与散热结构:电路板本身要坚固,关键连接器最好用螺栓锁定。大功耗芯片(如FPGA、传感器)的散热路径要清晰,考虑使用导热垫、散热片甚至金属外壳。通过有限元分析来优化结构强度和散热,是专业设计的常见做法-2。

电磁兼容性:这是很多新手工程师的“噩梦”。电路布局要分区明确,模拟、数字、电源区域清晰隔离。多层板设计,提供完整的地平面和电源平面,是抑制噪声的基础。接口处要有完整的滤波和防护电路,如TVS管、共模电感、滤波电容等,要能满足EN 55032等工业电磁兼容标准的要求-2。出厂前,静电放电(接触放电8kV/空气放电15kV)、浪涌等测试必须过硬-2。

可靠的物料与制造工艺:工业产品讲究的是天长日久。元器件要选择工业级甚至汽车级温度范围的(比如-40℃到+85℃)。PCB制造要遵循IPC-6012等标准,确保优良的焊接可靠性和电气性能-2。在量产中,还需要建立可追溯体系,对每个相机的生产数据和测试结果进行记录-2。

说到底,工业相机的硬件电路设计是一个极其强调系统性和平衡的艺术。它没有唯一的正确答案,只有针对特定应用场景(是高速检测,还是精密测量?)的最优权衡。一本好的工业相机硬件电路设计书,其价值就在于它不仅能提供电路图和公式,更能传授这种系统性的设计思维与工程权衡的智慧,帮你建立起从芯片选型、电路仿真到调试测试的完整知识闭环-3-4。当你啃透了这些,再面对纷繁复杂的Datasheet和棘手的噪声问题时,心里才会真正有底。

网友“电路萌新”提问: 老师讲得太实在了!我刚入门,正在画第一块相机板子。最怕电源噪声,除了用低噪声LDO,在PCB布局上有没有那种“立竿见影”的防噪声技巧?

答: 这位朋友你好!刚入门就敢碰相机板子,有魄力!电源噪声这事儿,PCB布局确实有“黄金法则”,把握好几条,效果肉眼可见。

“分地”还是“一地”? 对于中低频噪声,分地是经典策略。把敏感的模拟地(AGND,接传感器模拟部分、AFE、ADC的模拟电源地)和嘈杂的数字地(DGND,接FPGA、DDR、数字接口的地)在物理上分开布局,只在电源输入入口处或者ADC芯片下方用磁珠或0欧电阻单点连接。这能防止数字地上的开关噪声串进模拟回路。但注意,对于高速数字电路(>50MHz),完整的统一地平面可能更利于信号回流,减少天线效应,这需要具体分析。

电容的“远近搭配”:给芯片供电的退耦电容,一定要遵循“一大一小,近端摆放”原则。一个大容量(如10uF)的陶瓷电容稍远一点,用于储存电荷、稳定电压;一个或多个小容量(如0.1uF,0.01uF)的陶瓷电容必须尽可能靠近芯片的电源引脚,专门负责滤除高频噪声。电源走线应先经过电容,再进入芯片。

电源通道要“胖而短”:给模拟部分供电的走线,尽量加粗,并尽可能缩短长度。避免在敏感模拟电路区域上方或下方走过高速数字信号线,如果无法避免,必须用地平面或电源平面进行隔离。

“星型”接地:对于系统中最关键的基准电压(如ADC的参考电压REF),它的接地路径应该独立、干净,像一颗星星一样直接连接到主接地点(星型接地),避免与其他噪声电流共享地路径。 把这些基本功做扎实了,你的板子噪声性能就成功了一大半。

网友“选型困难户”提问: 感谢分享!最近项目要选型,在纠结用CMOS传感器搭配FPGA的方案,还是直接用集成了处理器的智能相机模块?能分析下优缺点和适合场景吗?

答: 哈,这是经典的“自己做”还是“买模块”的灵魂之问。两者没有绝对好坏,全看项目需求。

FPGA+传感器方案:

优点:灵活性天花板。你可以从零开始定制所有图像预处理算法(比如特定的滤波、特征提取),用硬件并行实现,达到纳秒级的实时性-7。可以自由选择最高性能的传感器和接口,自主掌控核心技术,成本随着量产可以摊得很薄。

缺点:开发门槛高、周期长。你需要精通FPGA开发、数字电路设计、高速信号处理,一个团队可能折腾大半年。硬件设计风险自己扛。

适合:对图像处理速度、算法独特性有极致要求的应用,比如高速生产线上的微米级缺陷实时检测、科学研究中的特殊成像模式,或者公司希望打造长期技术壁垒的核心产品。

智能相机模块方案:

优点:交钥匙工程,快! 模块厂商已经把传感器、处理器(通常是ARM+协处理器)、内存、操作系统和基础视觉算法库(如OpenCV)都集成好了,提供标准API。你只需要通过网口或USB调用,专注于上层应用开发,几个月就能出原型。

缺点:灵活性受限,黑盒子。处理性能有上限,内部的算法你可能无法修改或优化。成本相对较高,且核心攥在别人手里。

适合:快速上市的项目、对算法实时性要求不是极端苛刻的应用(如常规的二维码识别、尺寸测量、有无检测),或者团队缺乏底层硬件开发能力。

简单说,追求极致性能和定制化选前者;追求开发速度和易用性选后者。对于大多数工业检测项目,如果智能相机模块的性能参数(分辨率、帧率、处理速度)能,用它绝对是更经济、更稳妥的选择。

网友“老鸟想提升”提问: 我是做自动化集成的,经常用成品相机,但对底层硬件一知半解,导致现场很多干扰问题解决起来很吃力。想系统补补课,除了您提到的书,还有什么学习路径或实战资源推荐吗?

答: 这位同行,你的痛点太典型了!从集成应用反向深入硬件原理,是成为高手的关键一步。除了系统性的书籍-3,我建议这条“理论-实践”结合路径:

啃透核心芯片手册:别怕英文。找你最常用的一款工业相机的核心传感器和接口芯片(比如TI/ADI的AFE、Xilinx/Altera的FPGA、Intel的GigE PHY芯片)的数据手册(Datasheet)和应用笔记。应用笔记是宝藏,里面全是厂商工程师总结的典型电路、布局指南和调试技巧-5。这是最一手、最实用的知识。

研究开源硬件项目:国外像OpenMV、OpenCV AI Kit的一些硬件项目,国内电子论坛如极客工坊等,有时会有爱好者或厂商分享一些相机板的开源硬件设计(原理图、PCB)。虽然可能不是工业级,但架构是相通的。对照原理图,看他们如何给传感器供电、如何连接FPGA、如何做时钟分配,理解每一个元器件的用意,进步神速。

动手玩转评估板:很多芯片厂商(如Xilinx, TI)和相机模块厂商都提供评估套件(EVK)。买一块(或申请样品)回来,不要只跑Demo。用示波器亲自测一测各电源轨的噪声波形,用逻辑分析仪抓一下传感器控制时序,尝试修改一个FPGA的配置寄存器看图像有何变化。这种“看得见摸得着”的实操,能把抽象理论和手册上的波形图彻底联系起来。

聚焦EMC实战案例:多逛逛电子工程类社区(如EEVblog论坛、国内的21ic论坛),“相机 干扰”、“图像 条纹 噪声”等关键词,看看别人遇到的真实故障案例和排查思路。你会学到很多教科书上没有的“土办法”和诊断经验,比如用铜箔胶带做临时屏蔽、逐段断开电路定位噪声源等。

补硬件课不是为了自己去设计相机,而是为了在集成时能做出更正确的选型(比如知道在电磁环境恶劣的场景要选带有金属外壳和良好滤波的相机),在出问题时能有科学的诊断思路(能区分是相机内部电源噪声,还是外部传导干扰,或是接地环路问题),能和相机供应商的技术人员进行更专业的沟通。这条路坚持走下去,你就会成为现场工程师里最懂硬件原理的那个“大神”,很多疑难杂症在你眼里就不再是“玄学”了。